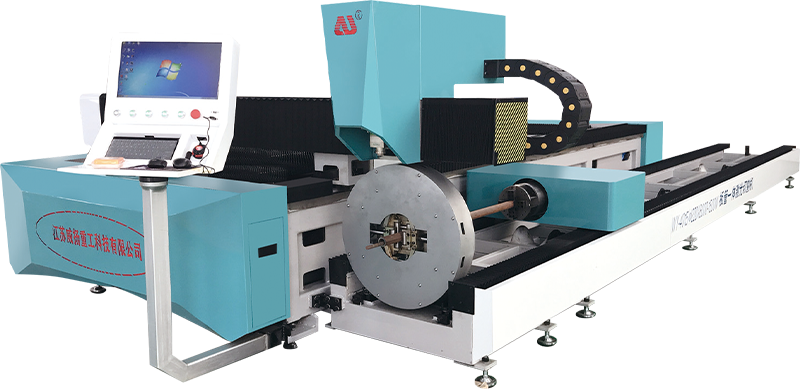

Paano tinitiyak ng machine ng pagputol ng laser ng Laser na malinis at tumpak na mga gilid, at mayroon bang mga karagdagang hakbang sa pagproseso ng post para sa ilang mga materyales?

Laser Focus at Beam Control

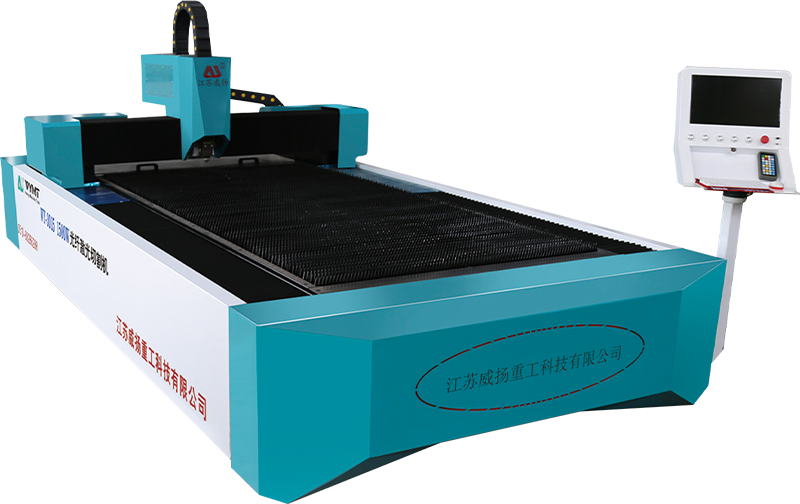

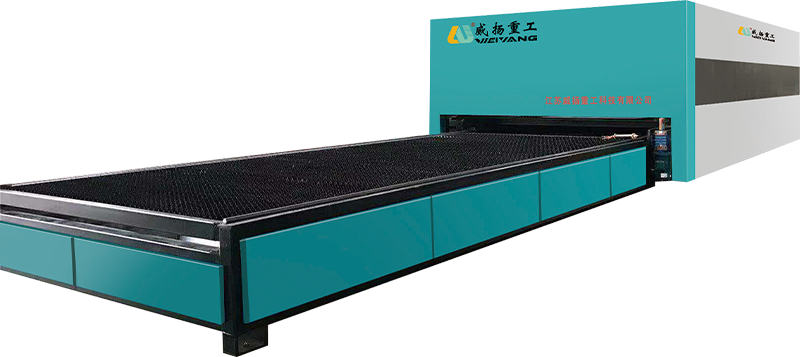

Ang Precision Laser Cutting Machine Gumagamit ng isang mataas na lakas na laser beam na tiyak na nakatuon sa isang napakahusay na punto. Ang pokus at intensity ng beam ay dinamikong kinokontrol upang matiyak na ang proseso ng pagputol ay tumpak at mahusay hangga't maaari.

-

Lubhang nakatuon sa laser beam : Ang enerhiya ng laser ay puro sa isang maliit na lugar sa ibabaw ng materyal, na tinitiyak na ang hiwa ay lubos na tumpak. Ang katumpakan ng nakatuon na sinag ay kritikal, lalo na kapag pinuputol ang masalimuot o kumplikadong geometry. Ang kakayahang kontrolin ang focal point ay nagsisiguro na ang laser ay mananatili sa perpektong lugar, pagpapanatili ng pagputol ng pagkakapare -pareho at katumpakan sa buong operasyon. Ginagawa nitong mainam ang pagputol ng laser para sa mga aplikasyon kung saan kinakailangan ang masikip na pagpapahintulot at pinong mga detalye.

-

Mga pagsasaayos para sa materyal at kapal : Ang Precision Laser Cutting Machine maaaring ayusin ang pokus at kapangyarihan ng beam batay sa mga tiyak na katangian ng materyal (tulad ng kapal, density, at thermal conductivity). Halimbawa, ang isang mas payat na materyal ay maaaring mangailangan ng isang mas mababang setting ng kuryente na may mas pinong pokus, habang ang mas makapal na mga materyales ay maaaring mangailangan ng mas mataas na mga setting ng kuryente na may bahagyang mas malawak na pokus. Tinitiyak ng pagpapasadya na ito na ang laser ay epektibong pinutol sa pamamagitan ng materyal nang walang labis na pag -input ng enerhiya, na maaaring humantong sa pagkasira ng init o magaspang na mga gilid.

-

Minimal na thermal epekto : Ang machine also uses advanced beam control techniques to ensure that the heat from the laser is concentrated at the cutting point and does not spread too much to the surrounding material. This minimizes thermal distortion and helps keep the edges sharp and smooth.

Pamamahala ng init at pinaliit ang zone na apektado ng init (HAZ)

Sa pagputol ng laser, kritikal ang pamamahala ng init upang matiyak na ang mga katangian ng materyal ay mananatiling buo at ang mga gilid ay malinis hangga't maaari.

-

Kontrol ng temperatura ng katumpakan : Upang maiwasan ang labis na init mula sa pagbabago ng materyal sa paligid ng hiwa, ang Precision Laser Cutting Machine Gumagamit ng sopistikadong mga sistema ng paglamig at temperatura. Kasama dito ang paggamit ng mga assist na gas tulad ng nitrogen o oxygen, na makakatulong na palamig ang materyal at itulak ang mga tinunaw na labi na malayo sa pagputol ng zone. Binabawasan nito ang pangkalahatang akumulasyon ng init sa materyal, na maaaring maging sanhi ng pagbuo ng isang zone na apektado ng init (HAZ) na maaaring humantong sa mga hindi ginustong mga pagbabago sa mga materyal na katangian, tulad ng pagkawalan ng kulay, brittleness, o mga kahinaan sa istruktura.

-

Kinokontrol na pamamahagi ng init : Upang maiwasan ang pagbaluktot ng materyal, ang Precision Laser Cutting Machine Tinitiyak na ang intensity ng laser ay tiyak na kinokontrol upang mabawasan ang HAZ. Mahalaga ito para sa mga materyales tulad ng mga high-grade metal o polymers, kung saan kahit na ang bahagyang mga pagkakaiba-iba ng temperatura ay maaaring makaapekto sa mga mekanikal na katangian. Ang kakayahan ng makina na i -cut na may kaunting pag -input ng init ay partikular na kapaki -pakinabang para sa mga materyales na sensitibo sa init, tulad ng manipis na hindi kinakalawang na asero o ilang mga plastik, na maaaring mag -warp o magpabagal kung nakalantad sa sobrang init.

Kontrol ng kalidad ng gilid

Ang Precision Laser Cutting Machine ay dinisenyo upang makabuo ng mga pagbawas na malinis at makinis hangga't maaari, madalas na inaalis ang pangangailangan para sa karagdagang pag-post-processing.

-

Makinis at matalim na mga gilid : Hindi tulad ng tradisyonal na mga pamamaraan ng pagputol ng mekanikal, na maaaring mag -iwan sa likuran ng mga malutong na gilid o nangangailangan ng karagdagang paggiling at pag -debur, ang pagputol ng laser ay nag -iiwan ng isang malinis, tumpak na hiwa na may kaunting pagkamagaspang sa gilid. Ang nakatuon na laser ay natutunaw ang materyal habang pinuputol ito, na lumilikha ng makinis, matalim na mga gilid nang hindi nangangailangan ng pagproseso ng post. Ang resulta ay isang gilid na may isang mataas na antas ng katumpakan, na ginagawang perpekto para sa masalimuot na disenyo at aplikasyon kung saan mahalaga ang mga aesthetics.

-

Malinis na mga gilid na walang pisikal na pakikipag -ugnay : Dahil ang proseso ng pagputol ng laser ay hindi nakikipag-ugnay, walang pisikal na puwersa na inilalapat sa materyal, na nag-aalis ng panganib ng pagpapapangit ng materyal. Mahalaga ito lalo na para sa maselan o manipis na mga materyales na maaaring masira ng mekanikal na puwersa, tulad ng aluminyo foil o manipis na mga sheet ng acrylic. Ang resulta ay isang tapos na bahagi na may kaunting mga burrs, pagkamagaspang, o pagbaluktot, lalo na kumpara sa mga pamamaraan ng mekanikal tulad ng pagsuntok o lagari.

-

Hindi na kailangan para sa pangalawang operasyon : Para sa karamihan ng mga aplikasyon, Katumpakan ang mga makina ng pagputol ng laser Tanggalin ang pangangailangan para sa pangalawang proseso ng pagtatapos ng gilid tulad ng paggiling o pag-debur. Ang mataas na antas ng katumpakan at ang malinis na likas na katangian ng mga pagbawas ay madalas na nangangahulugang ang mga bahagi ay maaaring magamit nang direkta pagkatapos ng pagputol, pagbabawas ng oras ng pagmamanupaktura at gastos.

Tinulungan ang pagputol sa mga gas

Ang use of assist gases is a fundamental part of the laser cutting process, enhancing the quality of the cut and optimizing the overall performance.

-

Paggamit ng Mga Tulong na Gas (Oxygen, Nitrogen, Air) : Ang iba't ibang mga gas na tumutulong ay ginagamit sa panahon ng proseso ng pagputol upang mapabuti ang kalidad ng hiwa. Halimbawa, ang Oxygen, ay tumutulong upang ma -oxidize ang materyal sa panahon ng pagputol, na maaaring humantong sa isang mas malinis na hiwa sa ilang mga metal tulad ng banayad na bakal. Sa kabilang banda, ang nitrogen ay madalas na ginagamit para sa hindi kinakalawang na asero at aluminyo upang maiwasan ang oksihenasyon, pinapanatili ang makintab na pagtatapos ng materyal at binabawasan ang panganib ng mga hindi ginustong mga pagbabago sa kulay sa mga gilid. Ang naka-compress na hangin ay maaari ring magamit bilang isang kahalili, lalo na para sa mga hindi metal na materyales o kung ang kahusayan sa gastos ay isang priyoridad.

-

Mga benepisyo na partikular sa materyal : Ang choice of assist gas impacts not only the appearance of the cut edge but also the cutting speed and quality. For example, using oxygen on mild steel can speed up the cutting process by aiding the oxidation reaction, while nitrogen is preferred for more refined metals to prevent oxidation and preserve the edge's integrity. Nitrogen also helps to keep the cut edges clean by blowing away molten material and preventing soot accumulation on the surface.

-

Mahusay na pag -alis ng mga labi : Ang assist gases also play a role in removing debris from the cutting area. By blowing the molten material and vaporized particles away from the cut, the gases ensure that the cutting path remains clear, preventing debris buildup that could lead to impurities or roughness along the edges.

Mga hakbang sa pagproseso ng post na kinakailangan para sa ilang mga materyales

Habang Katumpakan ang mga makina ng pagputol ng laser ay kilala para sa paggawa ng malinis at tumpak na mga pagbawas, mayroon pa ring ilang mga sitwasyon kung saan kinakailangan ang pagproseso ng post, depende sa materyal at ang inilaan na aplikasyon.

-

Mas makapal na materyales : Kapag ang pagputol ng mas makapal na mga materyales (karaniwang higit sa 10 mm), ang cut edge ay maaaring magpakita ng ilang pagkamagaspang o oksihenasyon na kailangang matugunan. Halimbawa, habang ang proseso ng pagputol ng laser ay nagsisiguro ng katumpakan, ang mas makapal na mga seksyon ay maaaring makaipon ng mas maraming init, na humahantong sa kaunting mga pagkadilim sa mga gilid. Ang mga diskarte sa pagproseso ng post tulad ng paggiling, buli, o brush ay maaaring kailanganin upang makamit ang isang ganap na makinis na pagtatapos.

-

Mga materyales na hindi metallic : Kapag pinuputol ang mga di-metal tulad ng plastik o mga composite, ang proseso ng laser ay maaaring mag-iwan ng mga marka ng matunaw, pagkawalan ng kulay, o isang bahagyang layer ng charred material. Habang ang mga pagbawas na ito ay karaniwang malinis, lalo na kumpara sa mekanikal na pagputol, mga hakbang sa pagproseso ng post tulad ng buli, pag-scrape, o paghuhugas ay maaaring kailanganin upang alisin ang mga natitirang mga labi o marka na nakakaapekto sa hitsura. Ang mga materyales tulad ng acrylic o polycarbonate ay maaari ring mangailangan ng pagtatapos ng gilid upang maibalik ang optical na kalinawan o upang alisin ang mga nalalabi na apektado ng init.

-

Lubhang mga aplikasyon na hinihimok ng katumpakan : Sa mga industriya tulad ng aerospace, medikal na aparato, o elektroniko, kung saan kinakailangan ang mataas na antas ng katumpakan at kalidad ng aesthetic, kahit na ang mga maliit na pagkadilim ay maaaring matugunan. Sa mga kasong ito, ang mga karagdagang operasyon sa pagtatapos tulad ng Passivation, Polishing, o Surface Treatment ay maaaring magamit upang matiyak na ang mga cut na gilid ay nakakatugon sa mahigpit na pamantayan ng kalidad ng mga sektor na ito.

-

Paggamot sa ibabaw ng post-cutting : Ang ilang mga materyales, lalo na ang mga metal tulad ng hindi kinakalawang na asero o titanium, ay maaaring makinabang mula sa mga paggamot sa post-cutting upang mapahusay ang paglaban ng kaagnasan o pagbutihin ang katigasan ng ibabaw. Ang mga pamamaraan tulad ng Passivation o Anodizing ay madalas na ginagamit sa mga nasabing kaso, na hindi lamang mapabuti ang tibay ng materyal ngunit mapahusay din ang hitsura nito.