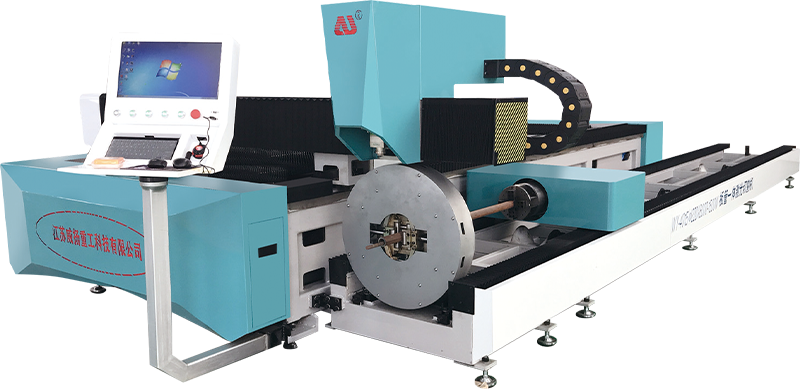

Anong antas ng automation ang inaalok ng single platform laser cutting machine, at maaari ba itong ganap na awtomatiko?

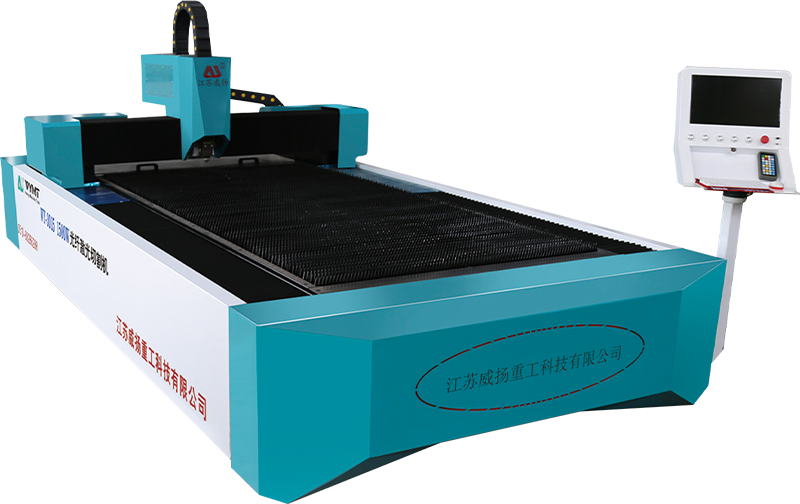

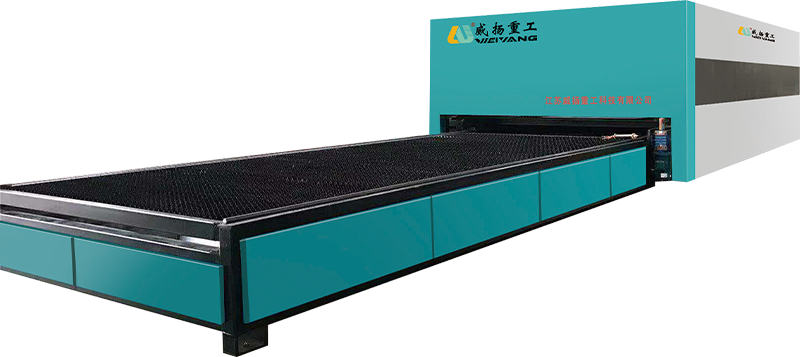

marami single platform laser cutting machine nilagyan ng mga awtomatikong sistema ng paglo-load at pagbabawas ng materyal, na gumagamit ng mga conveyor, robotic arm, o shuttle table. Ang mga sistemang ito ay idinisenyo upang magkarga ng mga hilaw na materyales sa cutting platform at alisin ang mga natapos na bahagi pagkatapos ng pagputol. Tinatanggal ng automation na ito ang pangangailangan para sa manu-manong paghawak, makabuluhang binabawasan ang mga gastos sa paggawa at pinapaliit ang pagkakamali ng tao, na nagpapabuti sa throughput at kahusayan sa pagpapatakbo.

Ang mga advanced na laser cutting machine ay nagtatampok ng mga kakayahan sa auto-focus na nag-aayos ng laser focus batay sa uri ng materyal at kapal. Tinitiyak ng system na ito na ang laser beam ay nananatili sa pinakamainam na focal point sa buong proseso ng pagputol, na nagreresulta sa mas mataas na katumpakan at pagkakapare-pareho. Tinatanggal nito ang pangangailangan para sa mga manu-manong pagsasaayos ng focus, sa gayo'y pinapahusay ang pagiging produktibo at pagputol ng kalidad habang binabawasan ang downtime.

Ang mga modernong laser cutting machine ay nilagyan ng software na maaaring awtomatikong mag-optimize ng mga cutting path. Sinusuri ng software ang geometry ng disenyo at kinakalkula ang pinakamabisang cutting path upang mabawasan ang oras ng paglalakbay, bawasan ang materyal na basura, at pagbutihin ang pangkalahatang kahusayan sa pagputol. Ang advanced na automation na ito ay nagbibigay-daan para sa mas kumplikadong mga disenyo na maproseso nang may kaunting manu-manong interbensyon, na tinitiyak ang mas mabilis na mga oras ng turnaround at na-optimize na paggamit ng materyal.

Para matiyak ang pare-parehong kalidad ng pagputol, inaayos ng mga automated na laser cutting system ang laser power at cutting speed batay sa mga katangian ng materyal, gaya ng kapal at uri. Halimbawa, ang mas makapal na materyales ay maaaring mangailangan ng mas mataas na laser power o mas mabagal na bilis ng pagputol upang makamit ang nais na kalidad ng hiwa. Ang self-regulation na ito ay nagbibigay-daan sa makina na pangasiwaan ang iba't ibang materyales nang walang manu-manong pag-recalibrate, pagpapabuti ng pagganap ng pagputol sa malawak na hanay ng mga aplikasyon at pagbabawas ng paglahok ng operator.

Maraming mga high-end na laser cutting machine ang nagsasama ng real-time na mga sistema ng pagsubaybay na maaaring makakita ng mga error sa panahon ng proseso ng pagputol, tulad ng hindi pagkakapantay-pantay ng materyal, maling mga daanan ng pagputol, o mga isyu sa pagtutok. Gumagamit ang mga system na ito ng mga sensor upang patuloy na subaybayan ang mga pangunahing parameter at, kung may matukoy na anomalya, awtomatikong ayusin ang mga setting ng makina o ihinto ang operasyon upang maiwasan ang karagdagang mga depekto. Ang real-time na pagtuklas ng error na ito ay nagpapataas ng pagiging maaasahan ng pagpapatakbo, binabawasan ang mga rate ng scrap, at pinapaliit ang downtime na nauugnay sa manu-manong pag-troubleshoot.

Available din ang post-cutting automation sa ilang laser cutting system, kung saan ang mga bahagi ay awtomatikong pinagbubukod-bukod, isinalansan, o pinaghihiwalay pagkatapos ng proseso ng pagputol. Halimbawa, ang mga robotic arm o conveyor ay maaaring gamitin upang ilipat ang mga hiwa na bahagi sa isang itinalagang lugar batay sa kanilang laki, hugis, o uri. Binabawasan ng awtomatikong pag-uuri na ito ang pangangailangan para sa manu-manong interbensyon at pinapa-streamline ang daloy ng trabaho mula sa pagputol hanggang sa susunod na yugto ng produksyon, gaya ng pagpupulong o pagpapadala.

Maraming modernong laser cutting system ang nag-aalok ng malayuang pagsubaybay at mga kakayahan sa pagkontrol sa pamamagitan ng cloud-based na software o mga lokal na koneksyon sa network. Nagbibigay-daan ito sa mga operator na pangasiwaan ang maraming makina mula sa isang sentralisadong lokasyon, subaybayan ang pagganap ng makina, at isaayos ang mga setting sa real time. Maaaring alertuhan ng mga predictive na feature sa pagpapanatili ang mga operator sa mga potensyal na isyu bago sila magdulot ng downtime. Pinahuhusay ng malayuang pag-access ang kahusayan sa pagpapatakbo, dahil pinapagana nito ang mas mahusay na pamamahala ng mapagkukunan at binabawasan ang pangangailangan para sa on-site na pangangasiwa.