Mga walang tahi na tubo gumaganap ng isang mahalagang papel sa larangan ng pang-industriyang pagmamanupaktura dahil sa kanilang mataas na lakas, mahusay na paglaban sa kaagnasan at mataas na dimensional na katumpakan. Ang paggawa ng mga seamless na tubo ay nagsasangkot ng isang serye ng mga kumplikadong proseso na lubos na umaasa sa mga dalubhasang mga accessory at kagamitan, na hindi lamang nakakatulong sa maayos na operasyon ng produksyon, ngunit nagpapabuti din ng kalidad at kahusayan ng produkto.

Sa gitna ng tuluy-tuloy na produksyon ng tubo ay ang heating furnace, na isang pangunahing accessory para sa pag-convert ng solid steel billet sa forgeable at formable na materyales. Available ang mga heating furnace sa iba't ibang disenyo, tulad ng step-through o push-in, bawat isa ay iniayon sa mga partikular na kinakailangan sa produksyon.

Sa mga gilingan ng bakal, ang malalaking heating furnace ay ginagamit upang pare-parehong magpainit ng mga billet ng bakal sa mga temperaturang higit sa 1200°C upang matiyak ang pinakamainam na plasticity para sa mga susunod na operasyon ng pagbubutas at pag-roll. Ang pinakabagong mga pag-unlad sa teknolohiya ng furnace ay nakatuon sa pagpapabuti ng kahusayan sa enerhiya, pagbabawas ng mga emisyon at pag-optimize ng mga heating curve upang mabawasan ang materyal na basura. Ang kakayahan ng mga heating furnace na magpainit ng iba't ibang grado ng bakal, kabilang ang alloy steel, stainless steel at carbon steel, ay nagha-highlight sa versatility ng heating furnace sa seamless pipe production.

Piercing Machine: Pagkatapos ng pag-init, ang billet ay pumapasok sa piercing machine kung saan ito ay nagiging hollow shell, na tinatawag na shell o tube nozzle. Ang piercing machine ay nilagyan ng mga espesyal na tool at dies na naglalapat ng napakalaking presyon at puwersa upang mabutas ang billet.

Dalawang- at tatlong-bahaging butas: Depende sa sukat ng produksyon at materyal, maaaring gumamit ng dalawang bahagi (two-roll) o tatlong bahagi (three-roll) na mga piercing machine. Ang three-component piercing ay nagbibigay-daan para sa mas mahusay na kontrol sa laki ng shell at kapal ng pader.

Precision Engineering: Ang katumpakan ng proseso ng pagbubutas ay direktang nakakaapekto sa kalidad ng panghuling tubo. Tinitiyak ng mga high-precision na tool at awtomatikong control system ang pare-parehong mga sukat ng shell at pinapaliit ang mga depekto.

Pagpapalawak ng Materyal: Ang proseso ng pagbubutas ay nagsasangkot din ng pagpapalawak ng materyal, kung saan ang natusok na shell ay umaabot at nagiging mas payat habang dumadaan ito sa gilingan. Ang pagpapalawak na ito ay kailangang mahigpit na kontrolin upang mapanatili ang nais na laki ng tubo.

Rolling Mill: Pagkatapos ng pagbutas, ang tube shell ay pumapasok sa isang serye ng rolling mill kung saan ito ay mas nade-deform para makamit ang nais na laki ng tubo. Available ang mga rolling mill sa iba't ibang configuration, kabilang ang mandrel mill, plug mill, at stretch-reducing mill.

Mandrel Mills: Gumagamit ang mga mill na ito ng umiikot na mandrel sa loob ng tube shell upang kontrolin ang panloob na diameter at kapal ng pader nito. Ang mga mandrel mill ay partikular na angkop sa paggawa ng mga tubo na may mataas na katumpakan na may mahigpit na pagpapaubaya.

Mga Plug Mill: Gumagamit ang mga plug mill ng solidong plug shaft na dumadaan sa shell ng tubo, na binabawasan ang diameter at kapal ng pader nito nang sabay-sabay. Kadalasang ginagamit ang mga ito kasabay ng mga mandrel mill upang magsagawa ng mga kumplikadong pagbawas.

Stretch Reducing Mills: Para sa mas malalaking diameter na tubo, ang stretch reducing mill ay gumagamit ng serye ng mga roll na unti-unting binabawasan ang cross-sectional area ng pipe habang iniunat ito. Ang prosesong ito ay nagpapabuti sa mga mekanikal na katangian at pagtatapos ng ibabaw ng tubo.

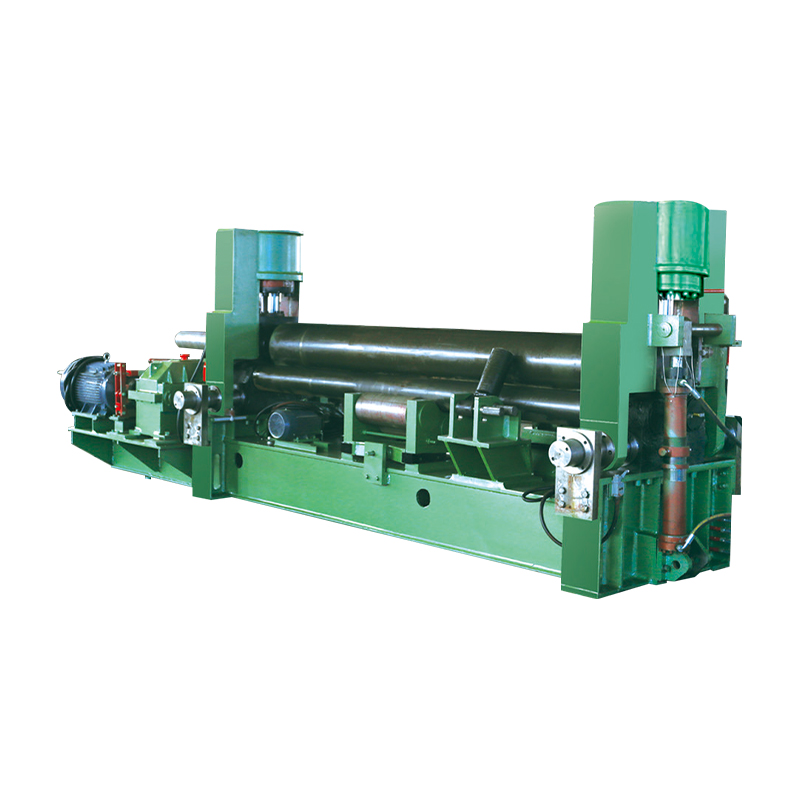

Mga Kagamitan sa Pag-size at Straightening: Pagkatapos na igulong ang seamless pipe, kadalasang kinakailangan ang pag-size at straightening upang matugunan ang mahigpit na dimensional at straightness specifications.

Sizing Mills: Ang mga sizing mill ay ginagamit upang i-fine-tune ang panlabas na diameter at kapal ng pader ng pipe upang matiyak ang pagsunod sa mga internasyonal na pamantayan.

Straightening Mills: Ang mga straightening mill ay naglalapat ng mga kontroladong puwersa sa ibabaw ng tubo, na nagwawasto sa anumang mga paglihis mula sa isang perpektong tuwid na linya. Ito ay kritikal para sa mga tubo na ginagamit sa mga kritikal na aplikasyon tulad ng paghahatid ng langis at gas.

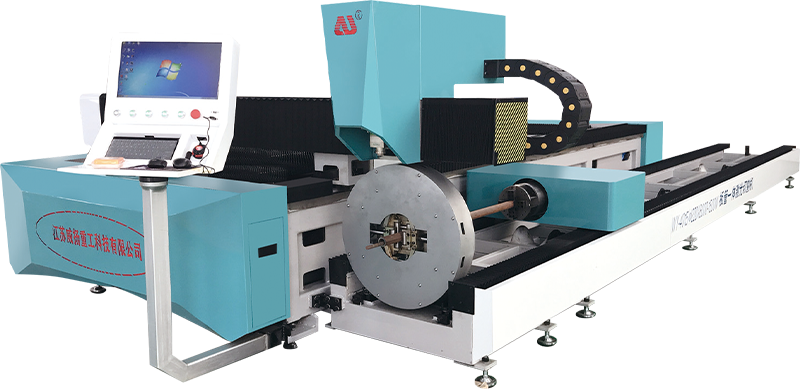

Mga tool sa paggupit at pag-trim: Pagkatapos sukatin at ituwid ang tubo, ginagamit ang mga espesyal na tool sa pagputol at pag-trim para gupitin ito sa eksaktong haba.

Cold saws at flying shear: Ang mga cold saw ay nagbibigay ng malinis, walang burr na mga hiwa para sa maliliit at katamtamang diameter na mga tubo. Ang mga flying shear ay mga high-speed cutting device na angkop para sa malalaking linya ng produksyon, na may kakayahang mag-cut ng pipe sa mataas na bilis nang hindi humihinto sa linya.

Nakaharap at chamfering: Pagkatapos ng pagputol, ang tubo ay maaaring harapin at chamfered bilang paghahanda para sa hinang o iba pang proseso ng pagsali.